在電子、光學和建築領域精密製造玻璃元件的過程中,實現嚴格的鑽孔公差(通常在±5μm或更小範圍內)至關重要。高精度花崗岩底座的出現,憑藉其獨特的物理特性,顯著提升了鑽孔精度和一致性,成為顛覆性的解決方案。本文將探討花崗岩底座如何幫助玻璃鑽孔作業實現更嚴格的公差控制。

公差在玻璃鑽孔中的關鍵作用

玻璃是一種脆性材料,在鑽孔過程中極易開裂或崩邊。即使孔的位置、直徑或垂直度出現微小偏差,也可能導致零件無法使用。例如:

由於振動敏感性、熱膨脹和時間推移造成的磨損,傳統工具機底座往往難以保持如此高的精度。

花崗岩底座如何提高鑽孔精度

1. 卓越的振動阻尼性能,實現微精度

花崗岩緻密的結構(密度為3000-3100公斤/立方米)和相互交錯的礦物顆粒起到了天然減震器的作用:

- 振動衰減率在典型鑽孔頻率(20–50Hz)下,精度>90%。

- 減少刀具顫動,防止鑽孔周圍出現微裂紋

- 案例研究:一家使用花崗岩底座的顯示器製造商將孔徑偏差從±8μm降低到±3μm。

2. 熱穩定性,確保公差一致

由於花崗岩的熱膨脹係數較低(4–8×10⁻⁶/°C),因此能夠維持尺寸穩定性:

- 最大限度減少長時間鑽井作業過程中的熱變形

- 即使在溫度波動±5°C的環境下,也能確保孔位定位精度。

- 與鋼製底座相比,花崗岩底座可減少60%的熱致誤差。

3. 高硬度,確保長期精度

花崗岩的莫氏硬度為 6-7,比金屬或複合材料基底更耐磨:

- 長時間使用仍能維持表面平整度(±0.5μm/m)。

- 減少頻繁的機器重新校準需求

- 一家半導體玻璃基板生產商報告稱,使用花崗岩底座後,刀具磨損減少了70%。

4. 刀具路徑精度的剛性基礎

精密研磨的花崗岩表面(Ra≤0.1μm)提供了一個理想的安裝平台:

- 可實現鑽孔軸的精確對準

- 減少基座偏轉所造成的定位誤差

- 孔垂直度提高至0.01°以內。

案例研究:光學玻璃鑽孔中的花崗岩底座

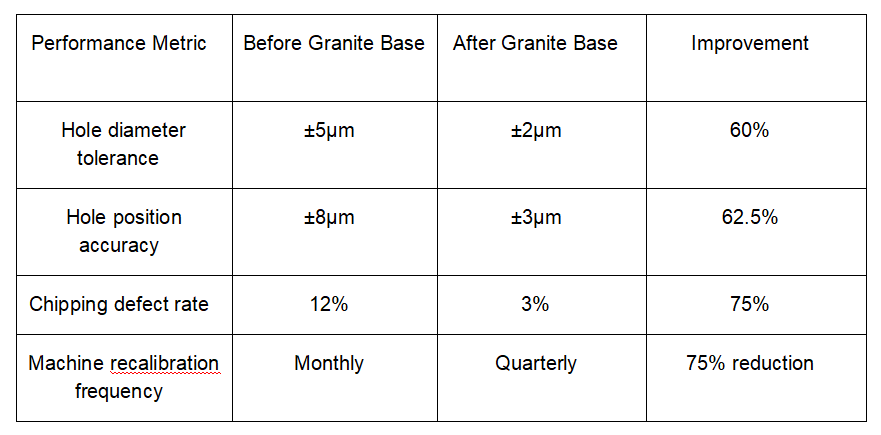

一家領先的光學元件製造商為其數控玻璃鑽孔機升級了ZHHIMG®高精度花崗岩底座:

結果表明,花崗岩底座能夠幫助製造商滿足高端光學元件所需的嚴格公差。

SEO優化重點總結

- 高精度花崗岩底座對於玻璃鑽孔而言,實現±5μm或更嚴格的公差至關重要。

- 它們的減振性能、熱穩定性和耐磨性能可應對關鍵的精度挑戰。

- 案例研究表明,孔精度顯著提高,缺陷率顯著降低。

- 適用於對玻璃元件公差要求嚴格的產業:光學、電子、醫療器械

透過將高精度花崗岩底座整合到玻璃鑽孔裝置中,製造商可以提高其精度能力,滿足更嚴格的品質標準,並在高價值市場中獲得競爭優勢。

發佈時間:2025年6月12日