在半導體製造領域,晶圓切割是一項至關重要的工藝,對精度要求極高。設備底座材料的選擇對性能有顯著的影響。讓我們將花崗岩與其他常用材料進行比較,看看為什麼它在晶圓切割設備的製造中往往脫穎而出。

花崗岩:品質卓越,遠勝其他石材

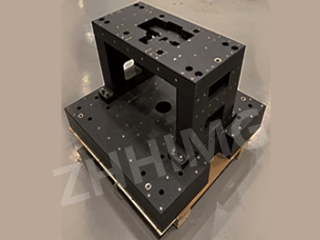

穩定性:花崗岩的密度約為 3100 kg/m³,與 ZHHIMG® 的產品類似,具有卓越的穩定性。其穩定的結構可最大限度地減少晶圓切割過程中的振動。相較之下,鋁等材料在高速切割操作的壓力下更容易發生位移。這種穩定性確保切割工具始終保持精確定位,從而實現精準切割並獲得高品質的晶圓。

熱阻:花崗岩的熱膨脹係數很低。在晶圓切割過程中,由於切割過程或製造環境產生的熱量,溫度可能會波動,而花崗岩的熱穩定性是一大優勢。它不會隨著溫度變化而發生顯著的膨脹或收縮,從而保持切割設備的對準。另一方面,像鋼這樣的金屬則會發生更顯著的熱膨脹,這可能導致對準偏差和切割不準確。

振動阻尼:花崗岩的天然振動阻尼性能非常出色。在晶圓切割過程中,振動會導致切割刀具偏離預定路徑,造成崩邊或切割不均勻。花崗岩能夠有效地吸收和消散這些振動,從而實現更平穩的切割操作。而塑膠基複合材料等材料則缺乏這種固有的振動阻尼能力,因此較不適合高精度晶圓切割。

與鑄鐵相比

鑄鐵一直是機器底座的傳統選擇。然而,與花崗岩相比,它存在一些限制。雖然鑄鐵具有一定的穩定性,但就其強度而言,它的重量比花崗岩更重。這種額外的重量會在設備安裝和搬運過程中帶來挑戰。此外,鑄鐵更容易隨著時間的推移而腐蝕,尤其是在可能存在化學物質的半導體製造環境中。花崗岩具有化學惰性,因此不存在這個問題,從而確保了長期的耐用性和可靠性。

反對大理石的理由

有些人可能會考慮用大理石作為替代品,但它在許多方面都無法滿足芯片切割設備的要求。大理石的密度較低,穩定性通常不如花崗岩。此外,大理石的孔隙率更高,更容易受到生產環境中的潮氣和化學物質的損害。在晶片切割這種對精度和耐用性要求極高的製程中,大理石的物理特性遠不如花崗岩那麼符合要求。

總而言之,在選擇晶圓切割設備底座材料時,花崗岩,尤其是像ZHHIMG®提供的這種高品質花崗岩,脫穎而出。其穩定性、耐熱性和減震性能使其成為實現半導體晶圓切割所需高精度的最佳選擇。雖然還有其他材料可供選擇,但花崗岩獨特的性能組合使其在這一高要求應用中具有明顯的優勢。

發佈時間:2025年6月3日